皮带输送机钣金工艺流程及核心要点

时间: 2025-06-20浏览次数:

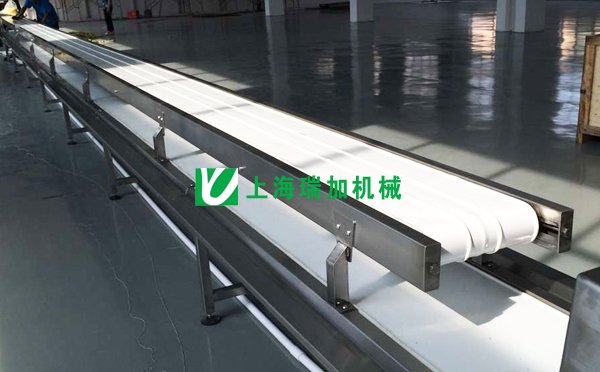

皮带输送机 的钣金工艺是指通过钣金加工技术制作其关键结构件(如机架、滚筒支架、护罩、导轨等)的工艺过程,涉及材料选择、加工流程、质量控制等多个环节。以下从应用场景、

皮带输送机的钣金工艺是指通过钣金加工技术制�������作其关键结构件(如机架、滚筒支架、护罩、导轨等)的工艺过程,涉及材料选择、加工流程、质量控制等多个环节。以下从应用场景、工艺流程、关键技术要点等方面展开详细说明:

皮带输送机的钣金件主要用于支撑、防护和导向,常见部件包括:

-

机架:支撑整个输送系统的主体框架,需具备高强度和稳定性。

-

滚筒支架:固定驱动滚筒、从动滚筒,确保皮带运行平稳。

-

护罩:覆盖传动部件(如电机、链轮),防止异物侵入和人员伤害。

-

导轨与挡板:限制皮带运行轨迹,防止跑偏或物料洒落。

-

张紧装置外壳:保护张紧机构,同时提供安装接口。

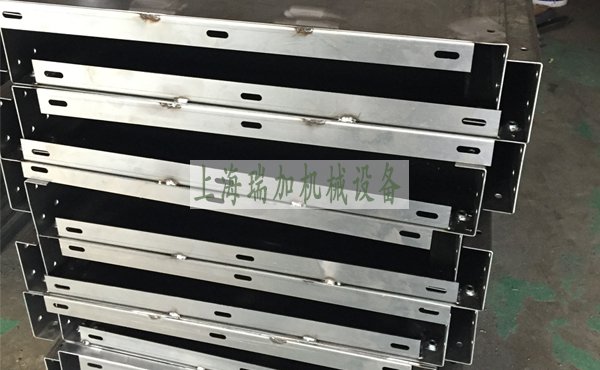

|

材料类型 |

特点及应用场景 |

|

冷轧钢板(SPCC) |

表面光滑、精度高,适用于护罩、挡板等非承重件。 |

|

热轧钢板(Q235、Q355) |

强度高、成本低,用于机架、支架等承重结构。 |

|

不锈钢(304、316) |

耐腐蚀、防锈,适用于食品、医药行业或潮湿环境的输送机。 |

|

铝合金(6061、5052) |

轻量化、耐腐蚀,用于对重量敏感的场景(如移动式输送机)。 |

-

剪切下料

-

设备:剪板机(适合直线切割,厚度≤6mm 的钢板)。

-

要点:确保板材平整,调整刀片间隙(一般为板厚的 10%~15%),避免毛刺过大。

-

数控冲裁

-

设备:数控冲床(适用于批量生产、复杂孔型加工)。

-

要点:编程时考虑板材利用率,冲头磨损后及时更换,防止孔边变形。

-

激光切割

-

设备:光纤激光切割机(精度高、切口光滑,适用于薄钢板及不锈钢)。

-

要点:控制切割速度(如 1mm 钢板速度约 5~8m/min),避免热变形。

-

设备:数控折弯机(配备不同模具,如 V 型模、U 型模)。

-

工艺要点:

-

计算折弯补偿值(K 因子),例如 SPCC 钢板 K 因子约 0.4~0.5。

-

调整下模槽宽度(一般为板厚的 8~10 倍),避免过度挤压导致裂纹。

-

多道折弯时按 “先小后大、先内后外” 顺序,减少应力集中。

-

示例:机架立柱折弯角度需控制在 90°±0.5°,确保安装时垂直度。

-

常用方法:

-

二氧化碳气体保护焊(CO2 焊):效率高、成本低,适用于 Q235 等碳钢焊接。

-

氩弧焊(TIG 焊):焊缝美观、变形小,适用于不锈钢或精密部件。

-

工艺要点:

-

焊前清理表面油污、锈迹,采用夹具固定防止变形。

-

控制焊接电流(如 2mm 钢板电流约 80~120A)和焊接速度(30~50cm/min)。

-

长焊缝采用分段跳焊法,减少热变形(如每段焊接 100mm 后冷却再焊)。

-

质量要求:焊缝无气孔、夹渣,焊脚高度不小于板厚的 70%。

-

防锈处理:

-

喷漆 / 喷塑:先喷砂除锈(Sa2.5 级),再喷涂环氧底漆 + 聚氨酯面漆,膜厚≥80μm。

-

镀锌:热镀锌适用于户外设备,锌层厚度≥55μm,耐腐蚀寿命达 10 年以上。

-

特殊场景处理:

-

食品行业采用食品级环氧树脂涂层,符合 FDA 标准。

-

防爆环境需使用防静电喷涂,表面电阻≤10^9Ω。

-

孔位加工:采用数控钻床或攻牙机,确保安装孔同轴度≤0.3mm(如滚筒安装孔)。

-

组装要点:

-

机架各部件通过螺栓连接时,使用扭矩扳手按规定力矩拧紧(如 M10 螺栓扭矩 30~40N・m)。

-

导轨安装后需校准直线度,全长偏差≤1mm/m。