欢迎来到 上海瑞加机械设备厂家

全国咨询热线: 13621997102

皮带输送机驱动装置结构原理及分类

时间: 2025-06-07浏览次数:

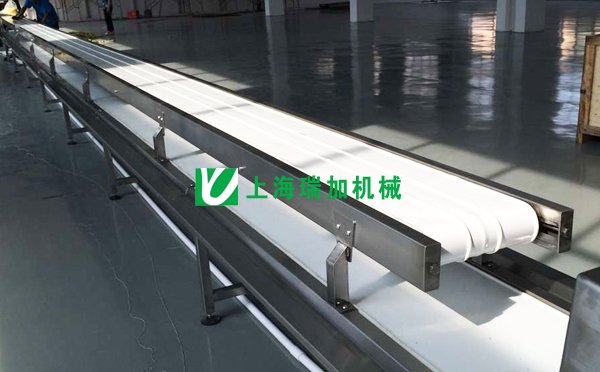

皮带输送机 以其高效、连续的输送能力,成为物料搬运的重要设备。而驱动装置作为皮带输送机的动力源,如同机器的 心脏,决定着整个输送系统的性能与可靠性。从矿山开采中的矿

皮带输送机以其高效、连续的输送能力,成为物料搬运的重要设备。而驱动装置作为皮带输送机的动力源,如同机器的 “心脏”,决定着整个输送系统的性能与可靠性。从矿山开采中的矿石运输,到食品加工厂的流水线作业,驱动装置的合理设计与稳定运行至关重要。

一、驱动装置的结构与工作原理

驱动装置主要由电动机、联轴器、减速器、驱动滚筒和控制装置五大部分构成。电动机作为动力源头,将电能转化为机械能,为系统提供初始动力;联轴器连接电动机与减速器,不仅能补偿两者之间的轴线偏差,还能有效缓冲运行过程中的振动和冲击,保障动力平稳传输;减速器则对电动机输出的高转速进行降低处理,同时增大扭矩,使动力参数适配驱动滚筒的运行需求;驱动滚筒直接与输送带接触,通过两者之间的摩擦力带动输送带运转;控制装置涵盖变频器、配电柜等,负责实现对驱动装置的启停控制、速度调节,以及提供过载保护和运行状态实时监控等功能。

其工作原理是:电动机启动后,将高速旋转的动力通过联轴器传递给减速器,减速器依据传动比将转速降低并增大扭矩,随后将动力传输至驱动滚筒。驱动滚筒依靠表面与输送带之间的摩擦力,带动输送带进行连续运动,进而实现物料的输送。而控制装置则根据实际工况需求,对电动机的转速和扭矩进行精准调节,确保整个输送过程稳定、高效。

二、驱动装置的类型及特点

(一)按驱动滚筒数量分类

单滚筒驱动:单滚筒驱动装置仅配备一个驱动滚筒,结构相对简单,制造成本较低。但由于其驱动力有限,一般适用于短距离、轻负载的输送场景,例如小型车间内部的物料搬运、小型仓库的货物输送等。

双滚筒驱动:双滚筒驱动装置使用两个驱动滚筒,滚筒可前后或上下布置,通过同步传动的方式分担载荷。相比单滚筒驱动,其驱动力大幅提升,约为单滚筒的 2 倍,能够适应长距离、大倾角或重负载的工况,常见于矿山井下煤炭运输、港口重型货物装卸输送等场景。

多滚筒驱动:多滚筒驱动装置采用三个及以上的驱动滚筒协同工作,通过分布式驱动的方式,有效减少单个滚筒所承受的负荷。这种驱动方式可实现超长距离(数公里)的物料输送,避免因输送带张力过大导致的损坏风险。不过,其系统结构复杂,建设和维护成本较高,主要应用于大型露天矿场、火力发电厂的长距离输煤系统等。

(二)按驱动方式分类

齿轮传动驱动:齿轮传动驱动装置依靠电机通过齿轮减速器(如斜齿轮减速器、行星齿轮减速器等)将动力传递至滚筒。其传动效率高,通常可达 95% 以上,能够输出较大扭矩,运行可靠性强。但在运行过程中,齿轮啮合会产生较大噪音,且需要定期进行润滑维护。这种驱动方式广泛应用于冶金、采矿等重工业领域。

链传动驱动:链传动驱动装置通过链轮和链条的啮合,实现电机与滚筒之间的动力连接。该驱动方式成本较低,日常维护相对方便,但传动精度较低,链条在运行过程中容易出现磨损。因此,链传动驱动一般适用于低速、轻载的输送场景,如小型农业粮食输送设备、简易生产线等。

电动滚筒驱动:电动滚筒驱动装置将电机和减速器集成在滚筒内部,形成一体化结构。其具有结构紧凑、占用空间小、密封性良好(具备防尘防水功能)等优点,但由于内部空间有限,散热性能相对较差,且功率输出受到一定限制。电动滚筒驱动常用于食品、医药等行业的洁净车间,以及空间受限的输送场景,如超市的商品传送带等。

(三)按调速方式分类

定速驱动:定速驱动装置的电机转速固定不变,通过减速器的传动比匹配实现输送带的固定输送速度。这种驱动方式适用于工况稳定、对输送速度要求单一的场景,如传统工厂中生产流程固定的物料输送线。

变频调速驱动:变频调速驱动装置借助变频器调节电机的转速,从而实现输送带速度的无级变化。该驱动方式具有显著的节能效果,通常可节电 30% 以上,同时支持软启动和软制动功能,能够有效减少设备启动和停止时的冲击。变频调速驱动广泛应用于需要频繁启停或负载变化较大的场景,如物流分拣中心的包裹输送线、垃圾处理厂的物料输送系统等。

三、驱动装置的选型与设计要点

(一)功率计算

在选型设计驱动装置时,首先需要根据输送物料的重量、输送距离、输送倾角等参数,通过专业公式(如

P= F⋅v/η ,其中 F 为牵引力, v 为带速, η 为传动效率)准确计算所需功率。只有确保驱动装置的功率满足实际工况需求,才能保证皮带输送机稳定运行,避免出现动力不足导致的输送带打滑、停机等问题。

(二)环境适应性

防爆要求:在易燃易爆的特殊场景(如煤矿井下、石油化工车间等),必须选用具备防爆性能的电机和电控系统,防止因电气设备产生的火花引发安全事故。

粉尘 / 潮湿环境:在粉尘较多或潮湿的环境中,应优先选择密封性能良好的电动滚筒或包胶滚筒,以防止粉尘进入设备内部造成部件磨损,以及避免潮湿环境导致设备锈蚀,从而延长驱动装置的使用寿命。

(三)维护与可靠性

为保障驱动装置的长期稳定运行,需要建立完善的维护制度。定期检查齿轮油、链条等部件的润滑状态,及时补充或更换润滑油,避免因润滑不足导致部件过度磨损;配置过载保护装置(如扭矩限制器)和跑偏监测装置,当设备出现过载或输送带跑偏等异常情况时,能够及时触发保护机制,防止设备损坏和物料洒落,提高整个输送系统的可靠性和安全性。

四、典型应用场景案例

(一)矿山输送

在矿山开采作业中,由于需要输送大量的矿石,且输送距离长、倾角大,通常采用双滚筒齿轮驱动装置,并搭配陶瓷包胶滚筒。陶瓷包胶滚筒具有极强的耐磨性,其使用寿命是普通橡胶包胶滚筒的 5 - 10 倍,能够有效应对矿山环境中矿石对滚筒表面的强磨损,保障输送系统的稳定运行。

(二)食品加工

食品加工行业对卫生要求极高,因此多采用电动滚筒驱动装置。电动滚筒采用不锈钢材质,表面光滑,便于清洁,符合食品卫生标准。同时,其紧凑的结构设计也满足了食品加工厂车间空间有限的布局需求。

(三)物流分拣

在物流分拣中心,为实现快递包裹的精准分拣和高效输送,普遍采用变频调速单滚筒驱动装置。通过变频器对电机转速的灵活调节,可根据包裹流量和分拣需求实时调整输送带速度,大大提升了物流分拣效率。

五、驱动装置的发展趋势

随着工业自动化和智能化技术的不断发展,皮带输送机的驱动装置也在朝着智能化、节能化、轻量化与紧凑化的方向演进。未来,驱动装置将集成更多的传感器和物联网技术,实现对设备温度、振动、扭矩等参数的实时监测和分析,通过大数据和人工智能算法进行故障预警和预测性维护,降低设备停机时间和维护成本;永磁同步电机与变频控制技术的深度融合,将进一步提升驱动装置的节能效果;新型材料(如铝合金)在减速器等部件中的应用,以及直驱滚筒等集成化设计的推广,将使驱动装置更加轻便、紧凑,适应不同场景的安装和使用需求。

上一篇:皮带输送机保护装置有哪些?

联系我们

地址:上海市嘉定区安亭镇嘉松北路6988号

电话:021-31006282/021-31006286

手机: 13621997102(杨小姐)

邮箱:shrjjx@163.com

扫一扫加微信咨询

Copyright 2013-2025 by 上海瑞加机械; Power by DedeCms